Gracias a nuestra línea de producción flexible y automatizada CNC de tecnología europea de vanguardia, optimizamos cada etapa del proceso de fabricación. Esto nos permite aumentar la eficiencia, reducir los tiempos de entrega y garantizar moldes de vidrio de la más alta calidad.

- El Reto a Enfrentar

En el año 2016, uno de nuestros clientes europeos de larga trayectoria enfrentaba una creciente demanda del mercado y necesitaba moldes para vidrio de mayor calidad con tiempos de entrega más rápidos. - Nuestra Solución

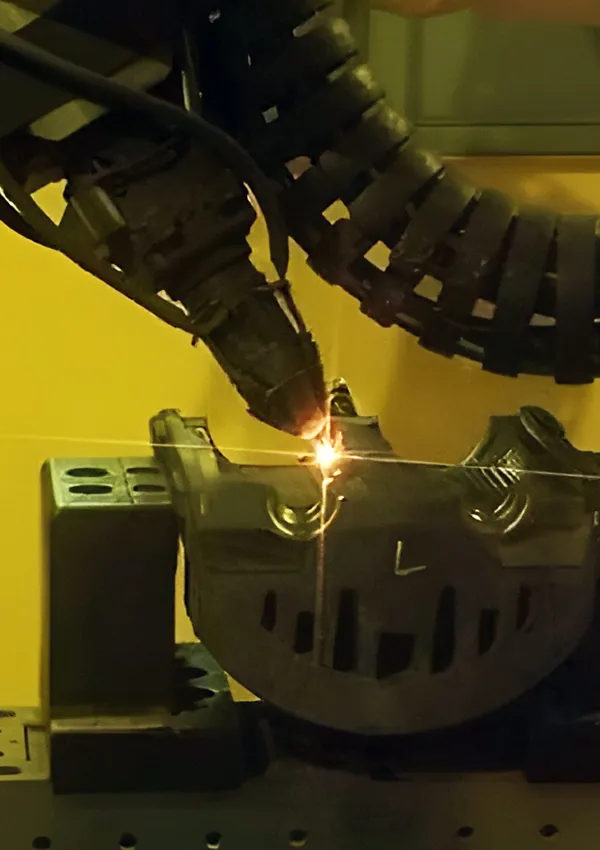

Para responder a este desafío, en el 2017 ORI Mould implementó mejoras estratégicas en su proceso de producción. Se introdujeron centros de mecanizado horizontales personalizados y se integraron líneas de producción flexible de última generación procedentes de Europa. Además, incorporamos sistemas de detección automática e identificación de herramientas, mejorando significativamente la precisión en el posicionamiento de los moldes. Para maximizar la eficiencia, instalamos un sistema de 78 palés que permite cambios de producción completamente automatizados, operando 24/7, junto con un avanzado sistema de programación que prioriza dinámicamente las tareas de producción. - Resultados Obtenidos

Gracias a estas innovaciones: Reducimos los tiempos de entrega, logrando producir pedidos urgentes en solo 15 días, la capacidad de producción mensual de nuestra línea inteligente alcanzó los 5000 moldes de piezas en blanco y de soplado, mejoramos significativamente la calidad de los moldes, obteniendo un reconocimiento excepcional por parte del cliente.

Esta optimización fortaleció nuestra relación con el cliente, consolidando una colaboración a largo plazo basada en la confianza, la eficiencia y la excelencia.

Este caso refleja nuestro firme compromiso con la innovación continua, la innovación tecnológica y la satisfacción de nuestros clientes en la industria del vidrio.

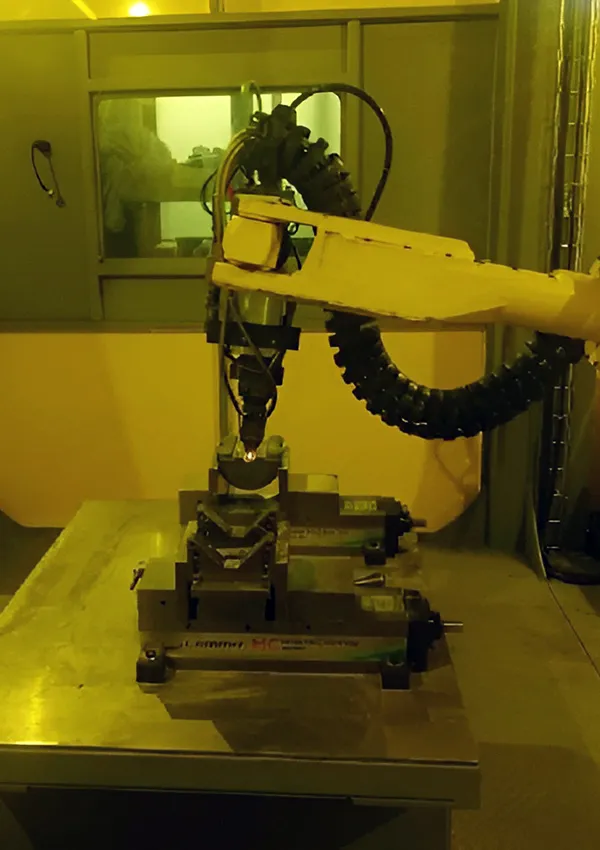

Hemos transformado nuestra tecnología de soldadura a lo largo de los años, evolucionando desde métodos convencionales hasta soluciones de vanguardia. Esta evolución nos ha permitido superar desafíos en la producción y responder con éxito a las crecientes exigencias de la industria del vidrio, garantizando moldes de mayor calidad, precisión y durabilidad..

- Primera Etapa: Soldadura Manual con Llama

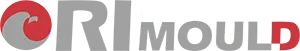

Antes del año 2008, utilizabamos soldadura manual con llama, un método que ofrecía capas uniformes y cumplía con los estándares tradicionales. Sin embargo, a medida que la demanda creció, este proceso presentó limitaciones. La intervención manual dificultaba la consistencia en la producción a gran escala, lo que podía provocar desprendimientos en las uniones y variaciones en la calidad, afectando la eficiencia operativa. - Segunda Etapa: Soldadura por Arco Transferido de Plasma (PTA)

Para mejorar la resistencia y durabilidad de las uniones soldadas, para el 2009 implementamos la tecnología de soldadura por arco transferido de plasma (PTA). Este avance optimizó la calidad del proceso, pero también trajo nuevos desafíos, como un mayor impacto térmico sobre los materiales base y dificultades en el control de la dilución. Estos factores, en algunos casos generaban capas de soldadura irregulares y variaciones en el acabado final. - Tercera Etapa: Revestimiento Láser – Precisión y Eficiencia Optimizadas

Después de ocho años de investigación en colaboración con nuestros socios, el 2019 incorporamos la tecnología de revestimiento láser, un método que combina la precisión de la soldadura manual con la eficiencia del proceso PTA. El revestimiento láser permite un control exacto del grosor de la capa de soldadura y acelera el proceso, convirtiéndose en la opción ideal para aplicaciones como el prensado y soplado de cuello estrecho (NNPB) y las líneas de producción de alta velocidad. Además, mejora notablemente la apariencia de las superficies de las botellas, reduciendo imperfecciones en las uniones. Al tratarse de una tecnología de soldadura en frío, reduce el impacto térmico en los materiales, lo que nos permite garantizar tanto la calidad como la reducción en los tiempos de entrega. Con esta innovación, ORI Mould reafirma su liderazgo en la fabricación de moldes para vidrio, asegurando soluciones de vanguardia y adapatadas a las crecientes exigencias de la industria.